あえて手仕事で硝材をカットする

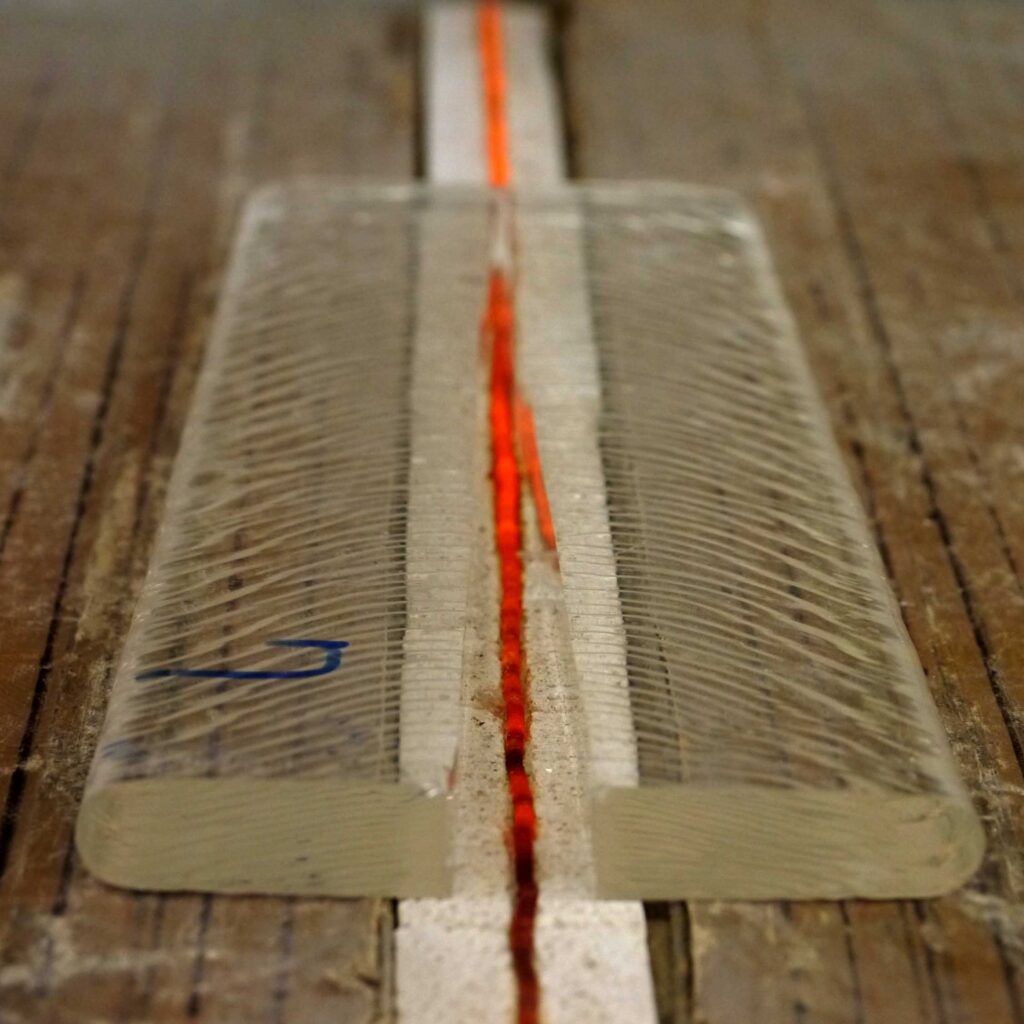

小布施ファクトリーでは研削前のレンズの原形を製造していますが、まず用意されるのが必要な分量の素材です。少なすぎは問題外であり、多すぎては無駄になる。求められる質量は、ハイエンド光学デバイスの設計仕様として1枚1枚それぞれに指定された硝材、直径および曲率をもとに計算され決定します。上の写真は、レンズの素材となる光学ガラスを手作業でカットしている様子です。高速回転する金属製の円盤に押しあてることで光学ガラスは円盤との摩擦により局所的に加熱され、数秒から十数秒でふたつのピースに割断されます。これはガラスなどの脆弱材料における熱応力を利用した割断方法で、すべての切断面を刃物が通過していく方法と比べ切りくずが少ないことから、素材が無駄なく活用できるのです。

バー材の状態から大きくカットする工程である大割りにおいても、熱応力を用いた割断が行われます。分割したい道筋に配置したニクロム線に通電することでバー材の加熱部が膨張しようとし、その周辺の非加熱部の反作用による応力が生じた頃合いを見計らって端面にクサビの一撃を加えることで直線的に割断します。この作業も熟練を要する人間の手でしか行うことのできないものですが、コシナの創業以来ずっと守られてきた方法です。それは、光学ガラス製造の難しさと手間を知り尽くしているからこそ、すべてを無駄にしたくないという信念によるものであり、結果的にゴミの量も低減されていくことに繋がっています。

経験と勘により、指定された質量に限りなく近い切断品となった光学ガラス。ごく僅かな質量の差は、精密秤量によりグループ分けされてから次の工程へと進みます。私たちは秤量の方法に落下式を用いることを避けています。落下式の方が測定にかかる時間は短く高効率との解釈が一般的ですが、光学ガラスを傷つけてしまうリスクが大きいからです。すべての決断は光学ガラスへの“いたわりの気持ち”がベースなのです。ちなみにカットの工程でどうしても少量だけ出てしまう半端なサイズの“切り落とし”部分は、同じ硝材で直径や厚みの小さい仕様のレンズ生産用としてストックされるので、捨てる部分は殆どありません。